某炼油厂重催装置待生滑阀因故障导致装置停工。现场检查发现,阀杆与阀板连接搭扣脱离,阀板仅能关闭而无法开启。广州开先科技有限公司受业主委托,针对滑阀进行流体仿真分析,以明确故障原因,评估滑阀关键部位的冲蚀风险,并为后续优化设计提供技术支持。

仿真分析过程

- 模型建立

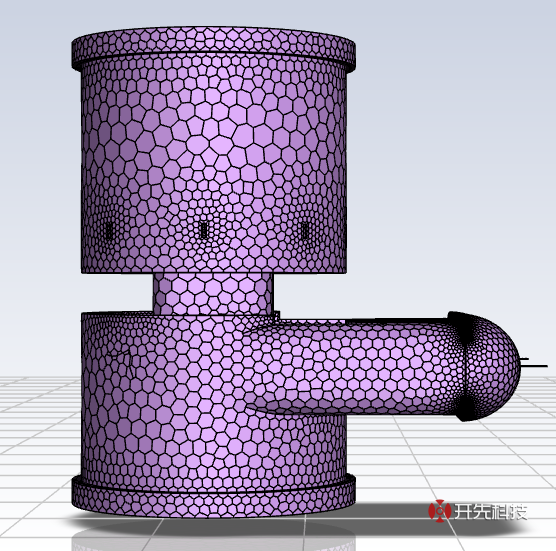

根据滑阀结构图纸,建立三维实体模型,并依据实际工况设置滑阀的开度、流体参数及湍流模型。 - 仿真内容

- 分析滑阀内部流体的速度、压力和湍流分布;

- 模拟催化剂颗粒和蒸汽微粒的轨迹及其对滑阀的冲蚀影响;

- 评估阀杆与阀板连接区域的冲蚀率,预测该区域的使用寿命。

主要发现

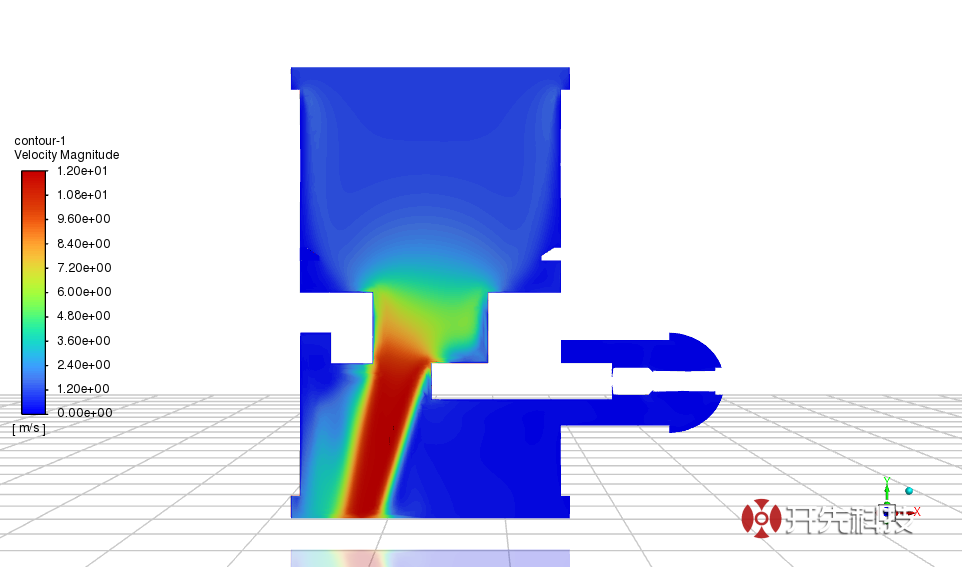

- 流体分布

- 滑阀处于半开状态,流体通过滑阀时在狭窄区域形成高流速和高压力;

- 吹扫蒸汽进入滑阀后,与过程气形成多个湍流区,尤其在阀杆与阀板连接处湍流最为显著。

- 冲蚀评估

- 催化剂颗粒主要冲蚀阀板边沿,但对阀杆与阀板连接处影响较小;

- 吹扫蒸汽中的微粒在高速湍流作用下,对阀杆与阀板连接区域产生持续冲蚀,连接搭扣为冲蚀重点区域。

优化建议

提升耐磨性能

改进阀杆与阀板连接区域的材料硬度,增加耐磨涂层;

调整运行参数

降低吹扫蒸汽的速度或压力,以减少湍流强度和冲蚀风险;

优化结构设计

增加搭扣区域的结构厚度,提高抗冲蚀能力和使用寿命。

业主评价

业主对广州开先科技有限公司提供的流体仿真分析和优化建议表示高度认可。通过详细的仿真分析,明确了滑阀故障的根本原因,避免了潜在的设备损坏和停机风险。业主对分析结果的准确性和优化方案的有效性表示满意,认为该技术方案为设备的长期稳定运行提供了坚实的技术保障。

总结

通过此次流体仿真分析,广州开先科技有限公司不仅成功帮助业主识别了滑阀故障的根源,还提供了可行的优化措施。优化后的设计方案能够有效降低冲蚀风险,延长设备使用寿命,为炼油厂装置的稳定运行做出了重要贡献。此案例展示了广州开先科技有限公司在设备故障诊断、流体仿真分析及优化设计方面的技术实力,为业主带来了显著的经济效益和安全保障。

我的微信

微信扫一扫

chenhj123457

微信号已复制

我的微信公众号

微信扫一扫

我的公众号

公众号已复制