某石化厂航煤加氢管道在正常运行时,出现了较大幅度的振动问题。当管道发生剧烈振动时,运行人员和检修人员都感到十分担忧和恐慌。为了确保管道系统的安全性和稳定性,某石化厂委托广州开先科技有限公司(原广州开先机械设备有限公司)对管道振动进行测试,并找出解决方案。

二、管道振动原因分析

管道系统的振动通常由周期性的激振力引起,这种激振力主要来源于管道内流体的脉动压力,特别是流动的脉动气体。当这些气体流经管道的弯管、异径管、阀门或盲板等部件时,会产生激励力,导致管道产生受迫振动。特别当激励力的频率接近或等于管道的自振频率时,振动幅度会急剧增大,形成共振现象。长期的剧烈振动会导致管道及支吊架材料的疲劳损坏,甚至影响与管系相连的设备的安全性,极大地危害了装置的正常运行。

三、管道振动测试

为了准确掌握管道振动的具体情况,广州开先机械设备有限公司在现场进行了详细的振动测试。由于现场环境存在较大噪声、电磁干扰等因素,采用了压电加速度计作为主要的振动测量传感器。压电加速度计具有测量范围广、精度高、环境适应性强等特点,尤其对磁场的影响几乎没有。为了适应高温环境,选用了耐高温的压电加速度计。本次振动测试系统采用了单轴加速度计、数据采集系统以及后处理软件。通过该系统,成功找出了管道振动的主要原因,并为治理方案的制定提供了有力的数据支持。

四、治理方案与实施

经过振动测试与分析,广州开先机械设备有限公司提供了针对性强的减振治理方案,具体措施如下:

- 增设阻尼器

在管道的A、B、C三个关键点增设了阻尼器,目的是有效减少管道振动的幅度,防止共振现象的发生。阻尼器的安装位置根据现场的实际情况进行了调整,确保能最大限度地吸收管道振动的能量。

- 增设斜拉支撑

在D点增设了斜拉支撑,以提高管道的抗振强度。斜拉支撑能够有效增加管道的稳定性,减少由于振动引起的结构损伤。

- 现场施工与调试

所有治理措施在现场技术人员的指导下进行施工和调试,确保各项安装符合设计要求,并能充分发挥减振效果。

-

-

治理安装后的图片1

-

-

治理安装后的图片2

-

-

治理安装后的图片3

-

-

治理安装后的图片4

五、治理效果

治理方案实施后,管道的振动幅度显著降低,特别是高幅低频振动得到了有效抑制。治理后的效果表现如下:

- 振动幅度降低:经测试,管道的振动幅度明显减小,尤其是在A、B、C点,阻尼器的增设有效降低了振动对管道结构的影响。

- 设备运行平稳:治理后的管道系统运行平稳,振动现象得到有效控制,确保了与管道系统相连的设备的安全运行。

- 运行安全性提高:治理后,管道及支吊架的疲劳损伤风险大大降低,装置的长期稳定运行得到了保障。

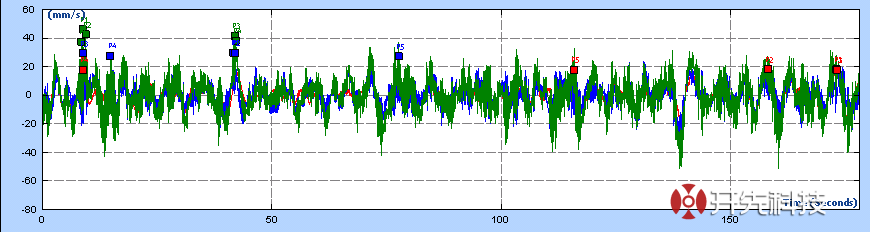

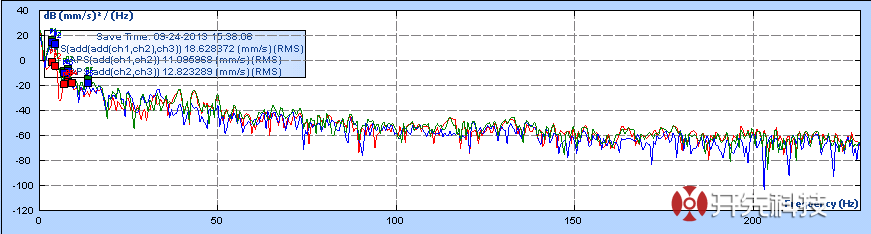

某测点X、Y、Z向振动时域与频域曲线

某测点X、Y、Z向振动时域与频域曲线

注:绿色曲线为X向振动测试数据;蓝色曲线为Y向振动测试数据;红色曲线为Z向振动测试数据。

六、业主评价

该石化厂项目负责人表示:“广州开先机械设备有限公司提供的减振治理方案非常专业,治理后管道振动问题得到了很好的解决,生产过程中再也没有出现过剧烈振动的情况。装置运行稳定,安全性大大提高。感谢广州开先机械设备有限公司的专业支持与技术帮助。”治理效果良好,2015年装置安全运行至今无故障。该事迹还被刊登在2015年2月19号的中国石化报上。

七、总结

通过广州开先科技有限公司的振动治理方案,某石化厂航煤加氢管道的振动问题得到了有效解决。增设阻尼器和斜拉支撑的措施,确保了管道系统的安全稳定运行,减少了长期的维护成本,并提高了设备的使用寿命。本案例展示了广州开先科技有限公司在管道振动治理方面的专业能力,体现了其在石化行业中的技术优势。